MANUFACTURING

CHALLENGING CONVENTIONS

OUR MANUFACTURING APPROACH

เทคโนโลยีเพียงอย่างเดียวไม่ใช่สิ่งที่หล่อหลอมผลิตภัณฑ์ของเรา — สิ่งที่ทำให้ผลิตภัณฑ์ของ Sigma มีความพิเศษคือจิตวิญญาณของผู้ท้าทายและความพิถีพิถันในงานฝีมือเรามุ่งมั่นที่จะใส่ “จิตวิญญาณ” ลงในกล้องและเลนส์ทุกชิ้น ด้วยการตั้งคำถามต่อกรอบเดิมๆ และขัดเกลานวัตกรรมอย่างไม่หยุดยั้ง กล้องและเลนส์ประสิทธิภาพสูงของเราคือเครื่องพิสูจน์ความตั้งใจนั้นอย่างแท้จริง

จิตวิญญาณแห่งความก้าวหน้านี้สะท้อนอยู่ในความกล้าคิด กล้าทดลองของวิศวกรที่พัฒนาเทคโนโลยีใหม่และความมุ่งมั่นของช่างฝีมือที่ไม่หยุดยั้งในการปรับแต่งผลงานให้ออกมาสมบูรณ์แบบพวกเขาทำงานร่วมกันข้ามแผนก ผสานความรู้และทักษะที่หลากหลาย เปลี่ยนไอเดียให้กลายเป็นความจริงผ่านพลังแห่งความร่วมมือ

การผลิตสินค้าของ Sigma ไม่ใช่กระบวนการแบบแข็งทื่อหรือทำตามมาตรฐานตายตัว แต่เป็นกระบวนการที่มีชีวิต ต้องอาศัยความคิดสร้างสรรค์และการสื่อสารอย่างต่อเนื่อง และหากเทคโนโลยีที่จำเป็นสำหรับไอเดียนั้นยังไม่มีอยู่จริง — เราจะสร้างมันขึ้นมาเอง

BEYOND DISCIPLINES

Sigma มุ่งเน้นการพัฒนาใน 3 ด้านหลัก ได้แก่การวิจัยและพัฒนา การผลิต และการบริการ ซึ่งทั้งหมดนี้ร่วมกันเป็นรากฐานของทุกสิ่งที่เราส่งมอบให้กับผู้ใช้

ผลิตภัณฑ์ของเราเริ่มต้นจากการออกแบบและพัฒนาที่สำนักงานใหญ่ก่อนจะถูกหล่อหลอมให้กลายเป็นจริงที่โรงงานในเมืองไอสุด้านบริการของเรา — รวมถึงบริการซ่อมเลนส์เฉพาะทางที่เป็นเอกลักษณ์ของ Sigma — ล้วนสะท้อนถึงความพิถีพิถันแบบเดียวกันกับที่เรามีในขั้นตอนการพัฒนาและการผลิต

การพัฒนาผลิตภัณฑ์ของ Sigma มีรากฐานมาจากการบูรณาการระหว่างความรู้และเทคโนโลยีผ่านการแลกเปลี่ยนความคิด ความเข้าใจ และนวัตกรรมระหว่างแผนกต่างๆ อย่างต่อเนื่องกระบวนการนี้ทำให้เราได้เรียนรู้สิ่งใหม่ๆ อยู่เสมอและสิ่งเหล่านั้นได้กลายเป็นแรงขับเคลื่อนในการสร้างสรรค์แนวคิดและทางออกใหม่ๆ จนตกผลึกเป็นผลิตภัณฑ์ที่คุณใช้งานในวันนี้

SMALL OFFICE, BIG FACTORY

หนึ่งในหลักการสำคัญของ Sigma คือแนวคิดที่เรียกว่า “สำนักงานเล็ก โรงงานใหญ่” คำสั้น ๆ นี้สะท้อนถึงการผสานระหว่าง ความคิดสร้างสรรค์และเทคโนโลยี ซึ่งเป็นหัวใจของระบบการผลิตอันเป็นเอกลักษณ์ของเรา

สำนักงานของเราคือจุดเริ่มต้นของแรงบันดาลใจและไอเดีย

ในขณะที่โรงงานของเราคือสถานที่ที่เปลี่ยนไอเดียนั้นให้กลายเป็นผลิตภัณฑ์คุณภาพสูง

กระบวนการสามารถเดินหน้าได้อย่างรวดเร็ว ไม่ว่าจะเริ่มจากแนวคิดเลนส์ที่เราอยากสร้าง

หรือเทคโนโลยีใหม่ที่เราเชื่อว่าจะช่วยเปิดมุมมองใหม่ ๆ ให้กับผู้ถ่ายภาพ

เมื่อแนวคิดเหล่านั้นพร้อมสำหรับการต้นแบบ เราจะนำมาผลิตจริงด้วยเทคโนโลยีการผลิตขั้นสูงที่โรงงานในไอสุ

แนวทางของเราต้องอาศัยการประสานกันอย่างลึกซึ้งระหว่าง “ความคิดมนุษย์” กับ “เทคโนโลยี”

ซึ่งเป็นหัวใจของปรัชญาการทำงานของ Sigma

การที่ทุกกระบวนการตั้งแต่การผลิต การวิจัย การพัฒนา ไปจนถึงการประกอบถูกจัดรวมไว้ในประเทศเดียวกันมาอย่างยาวนาน

ช่วยให้ความร่วมมือระหว่างมนุษย์กับเครื่องจักรได้รับการปรับแต่งอย่างต่อเนื่อง จนเกิดเป็นระบบการผลิตที่มีประสิทธิภาพสูงและเปี่ยมด้วยคุณภาพในทุกรายละเอียด

STAYING VERTICAL

AN INTEGRATED SUPPLY CHAIN

ระบบการผลิตของ Sigma ดำเนินอยู่ภายในประเทศญี่ปุ่นมาโดยตลอด นับตั้งแต่ก่อตั้งบริษัทในปี ค.ศ. 1961 ซึ่งแตกต่างจากห่วงโซ่การผลิตส่วนใหญ่ในโลกยุคโลกาภิวัตน์ Sigma ผลิตและปรับแต่งชิ้นส่วนทั้งหมดด้วยตนเองที่โรงงานในเมืองไอสุ หรือร่วมมือกับธุรกิจท้องถิ่นในภูมิภาคโทโฮคุ ซึ่งเป็นฐานการผลิตหลักของเรา โดยโรงงานไอสุเริ่มดำเนินการมาตั้งแต่ปี ค.ศ. 1973

ระบบการผลิตแบบ “ภูมิภาคเดียว” นี้ ยังมอบข้อได้เปรียบเชิงการแข่งขันในหลายด้าน การสื่อสารแบบเผชิญหน้าโดยตรง ช่วยให้การพัฒนาเป็นไปอย่างรวดเร็วและพิถีพิถัน และเมื่อคนกลุ่มเดิมได้มีส่วนร่วมในกระบวนการผลิตอย่างต่อเนื่อง พวกเขาจะสั่งสมประสบการณ์ ความรู้ และทักษะเชิงลึก ซึ่งต่อยอดสู่การสร้างสรรค์นวัตกรรมใหม่ๆ ได้อย่างมีพลัง

คุณสมบัติเหล่านี้จำเป็นต้องอาศัยความเข้าใจในภาพรวมที่ลึกซึ้งและจับต้องไม่ได้ เราจึงถือว่าสิ่งเหล่านี้คือ “สินทรัพย์ที่ไม่อาจทดแทนได้” และนั่นคือเหตุผลที่ระบบการผลิตแบบบูรณาการในประเทศจึงมีความสำคัญอย่างยิ่งต่อ Sigma

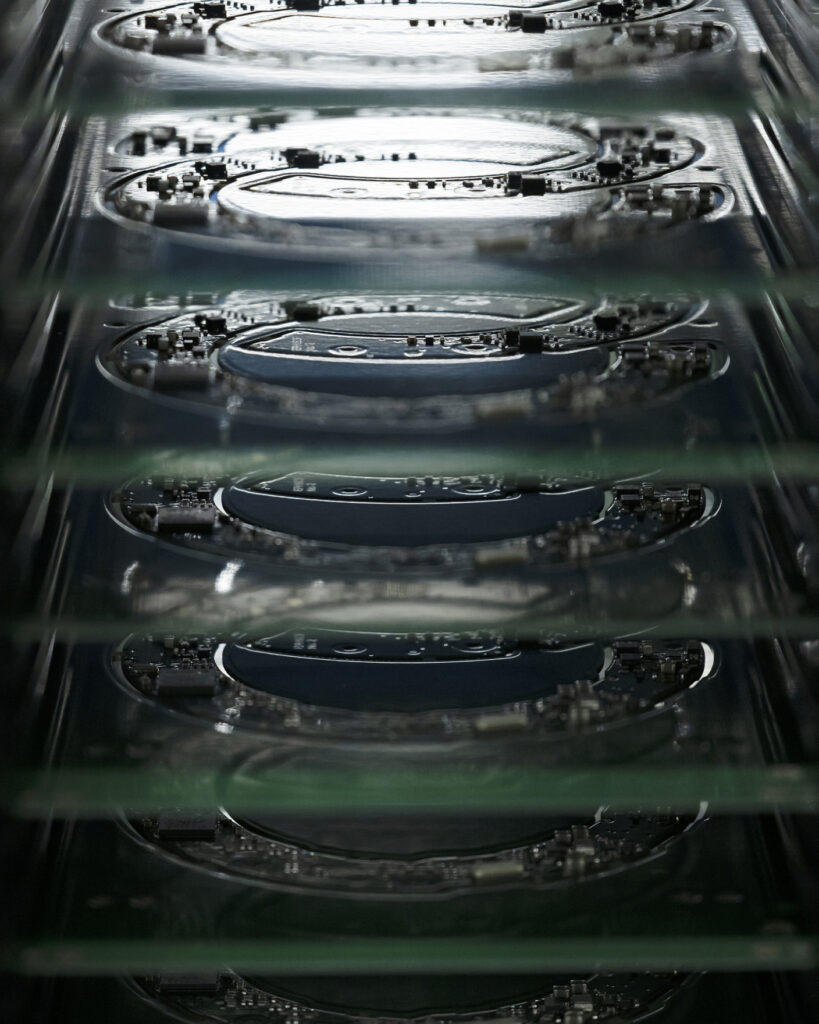

INNOVATION PERFECTED OUR PRODUCTION AT A GLANCE

เราขับเคลื่อนด้วยความหลงใหลในการสร้างสรรค์งานด้านออพติคที่มีคุณภาพสูงสุด ในฐานะผู้หลงใหลการถ่ายภาพเช่นเดียวกับคุณ เรารู้สึกเชื่อมโยงอย่างลึกซึ้งกับเหล่าช่างภาพผู้มุ่งมั่น และชื่นชมในความตั้งใจของพวกเขาที่จะถ่ายทอดอารมณ์ ความคิด และวิสัยทัศน์ผ่านภาพถ่าย

ด้านล่างนี้คือตัวอย่างบางส่วนที่สะท้อนถึง ความมุ่งมั่นอย่างไม่ประนีประนอมของ Sigma ในด้านคุณภาพ

นี่คือมาตรฐานที่ คุณมิจิฮิโระ ยามากิ ผู้ก่อตั้ง Sigma ได้วางไว้สำหรับกระบวนการผลิต เขามักกล่าวคำนี้อยู่เสมอระหว่างการเยี่ยมชมโรงงานที่ไอสุ เพื่อย้ำเตือนว่าทุกขั้นตอนของการทำงานควร ไหลลื่นราวกับสายน้ำในแม่น้ำ—เป็นธรรมชาติ ไม่ติดขัด และเปี่ยมด้วยความกลมกลืน

ปัจจุบันยังไม่มีระบบเมาท์ใดที่สามารถรองรับกล้องถอดเปลี่ยนเลนส์ได้ทุกรุ่นในท้องตลาด ด้วยเหตุนี้เอง ตามแผนการผลิตแต่ละรุ่นของเรา Sigma จึงต้องผลิตเลนส์หลากหลายเวอร์ชันมากถึง ประมาณ 200 แบบ ที่โรงงานในไอสุ เพื่อให้รองรับกล้องหลากหลายระบบได้อย่างครอบคลุมและมีประสิทธิภาพสูงสุด

เลนส์ทรงกลมของ Sigma ผลิตขึ้นด้วย ความละเอียดของผิวหน้าที่แม่นยำอย่างยิ่ง เพียง 2 ไมโครเมตร

โดย “ความหยาบของผิวหน้า” (Surface Roughness) หมายถึงความเบี่ยงเบนจากพื้นผิวที่เรียบสมบูรณ์แบบ

หากเปรียบเทียบในเชิงขนาด—สมมุติว่าเลนส์ถูกขยายจนมีเส้นผ่านศูนย์กลางถึง 300 กิโลเมตร (ระยะทางจากโตเกียวถึงไอสุ)

ความนูนสูงสุดบนพื้นผิวเลนส์จะไม่เกิน 2 เซนติเมตรเท่านั้น

ซึ่งแสดงให้เห็นถึงความประณีตอย่างน่าทึ่งในกระบวนการขัดผิวเลนส์ของ Sigma

เลนส์ชิ้นเดียวที่มีขนาดใหญ่ที่สุด ที่ Sigma ผลิตคือ ชิ้นเลนส์หน้าของรุ่น APO 200-500mm F2.8 EX DG ซึ่งมีเส้นผ่านศูนย์กลางถึง 198 มม. การเคลือบผิวเลนส์ชิ้นนี้ต้องใช้ความพิถีพิถันสูง และใช้เวลานานถึง 8 ชั่วโมง ในการทำเพียงชิ้นเดียว

ในทางตรงกันข้าม เลนส์ที่มีขนาดเล็กที่สุดในไลน์ผลิตของเรา คือ ชิ้นที่ 7 ในเลนส์ซูมรุ่น 8-16mm F4.5-5.6 DC HSM

ซึ่งมีเส้นผ่านศูนย์กลางเพียง 10 มม. เท่านั้น

*ข้อมูล ณ ปี 2017

เมื่อเริ่มต้นโครงการ Sigma Global Vision ในปี 2012 เราจึงได้เริ่มสลัก รหัสตัวเลข 3 หลัก ลงบนเลนส์แต่ละตัว เพื่อแสดงถึง “ปีที่เปิดตัวของรุ่นนั้น”

รายละเอียดเล็ก ๆ นี้เป็นเหมือนการระบุปีวางจำหน่ายของผลิตภัณฑ์ในลักษณะเดียวกับไวน์วินเทจ โดยเราหวังว่า รหัสนี้จะช่วยให้ลูกค้ารู้สึกผูกพันกับเลนส์มากขึ้น ในฐานะหนึ่งในผลงานจากประวัติศาสตร์การผลิตของ Sigma ที่พวกเขาได้ครอบครอง

การสลักรหัสดังกล่าวใช้เครื่องกัดหัวเล็กพิเศษที่มีความละเอียดสูงมาก กระบวนการนี้ต้องทำด้วยความพิถีพิถัน และใช้เวลาประมาณ 3 นาทีต่อเลนส์หนึ่งตัว

เมาท์ทองเหลืองของ Sigma ผลิตด้วยกระบวนการชุบโครเมียมหนา เพื่อให้ได้ผิวสัมผัสคุณภาพสูงที่ ทนต่อรอยขีดข่วน

เมื่อโครเมียมแบบไตรวาเลนต์ (Trivalent Chromium) เริ่มสามารถนำมาใช้ในอุตสาหกรรมได้ Sigma ก็รีบปรับเข้าสู่กระบวนการผลิตใหม่นี้ทันที เพราะมันตอบโจทย์ด้านคุณภาพของการชุบผิวได้อย่างสมบูรณ์แบบ โดยไม่เกินความหนา 0.5 ไมโครเมตร ตามมาตรฐานของเรา

ที่สำคัญคือ การหันหลังให้กับโครเมียมแบบเฮกซะวาเลนต์ (Hexavalent Chromium) ซึ่งเป็นสารพิษรุนแรง ช่วยให้เราสามารถ ใส่ใจสุขภาพของพนักงาน ได้มากขึ้น พร้อมกับ ลดผลกระทบต่อสิ่งแวดล้อม จากกระบวนการผลิตภายในโรงงานอย่างเป็นรูปธรรม

ในการออกแบบและผลิตแม่พิมพ์สำหรับชิ้นส่วนต่าง ๆ กระบวนการเก็บรายละเอียดในขั้นตอนสุดท้ายจะถูกตรวจสอบอย่างละเอียดถี่ถ้วนทุกจุด สำหรับการปรับแต่งที่ต้องการความแม่นยำสูง เรามักดำเนินการในระดับ ไมโครเมตร (0.000001 เมตร) เพื่อให้ทุกชิ้นส่วนตรงตามมาตรฐานคุณภาพอย่างแท้จริง

นับตั้งแต่การเปิดตัวโครงการ Sigma Global Vision ในปี 2012

เลนส์ทุกตัวที่จัดส่งออกจากโรงงานจะต้องผ่านการวัดและควบคุมคุณภาพด้วย เครื่องวัด MTF ที่พัฒนาขึ้นโดย Sigma เอง

ข้อมูลการวัดความแม่นยำของเลนส์แต่ละตัวจะถูกจัดเก็บไว้อย่างเป็นระบบที่โรงงานในไอสุ

ซึ่งช่วยให้เรามั่นใจว่า ทุกเลนส์มีคุณภาพตรงตามมาตรฐาน และสามารถตรวจสอบย้อนหลังได้อย่างครบถ้วนในทุกขั้นตอน

เรายึดถืออย่างแน่วแน่ในความสำคัญของ เทคโนโลยีการแปรรูปแม่พิมพ์ สำหรับชิ้นส่วนที่ต้องการความแม่นยำสูงสุด เช่น ชิ้นส่วนยึดเลนส์ (Lens Cells)

ด้วยความคลาดเคลื่อนในการผลิตที่ไม่เคยเกิน 0.002 มม. ระดับความแม่นยำของเครื่องจักรที่โรงงานไอสุของเรา สูงกว่าความสามารถของเครื่องวัด 3 มิติความละเอียดสูงระดับอุตสาหกรรม ที่ใช้อยู่ในปัจจุบันเสียอีก

นี่คือนิยามของความมุ่งมั่นของ Sigma ในการไล่ตาม ความแม่นยำสูงสุดในทุกขั้นตอนของกระบวนการผลิต แม้กระทั่งในจุดที่อยู่นอกเหนือขีดจำกัดของเทคโนโลยีการวัดสมัยใหม่ก็ตาม

ฝ่ายควบคุมคุณภาพของเรามีหน้าที่รับรองว่า ทุกผลิตภัณฑ์มีประสิทธิภาพการทำงานที่ดีที่สุด และมี รูปลักษณ์ภายนอกที่ไร้ที่ติ ก่อนถึงมือลูกค้า

นอกจากนี้ เรายังให้ความสำคัญกับคุณสมบัติสำคัญที่ ไม่สามารถวัดได้ด้วยตัวเลขง่าย ๆ

เช่น ความลื่นไหลของวงแหวนซูมและโฟกัส — ซึ่งต้องใช้ทั้งประสบการณ์ ความรู้สึก และมาตรฐานเฉพาะของ Sigma ในการประเมิน

มาตรฐานการตรวจสอบของเรานั้นเข้มงวดอย่างยิ่ง ถึงขั้นที่ผลิตภัณฑ์บางชิ้นอาจถูกส่งกลับไปประกอบใหม่ เพียงเพราะ “ความรู้สึกของวงแหวนยังไม่สมบูรณ์แบบ” นี่คือความใส่ใจในรายละเอียดที่ทำให้คุณภาพของ Sigma แตกต่างอย่างแท้จริง